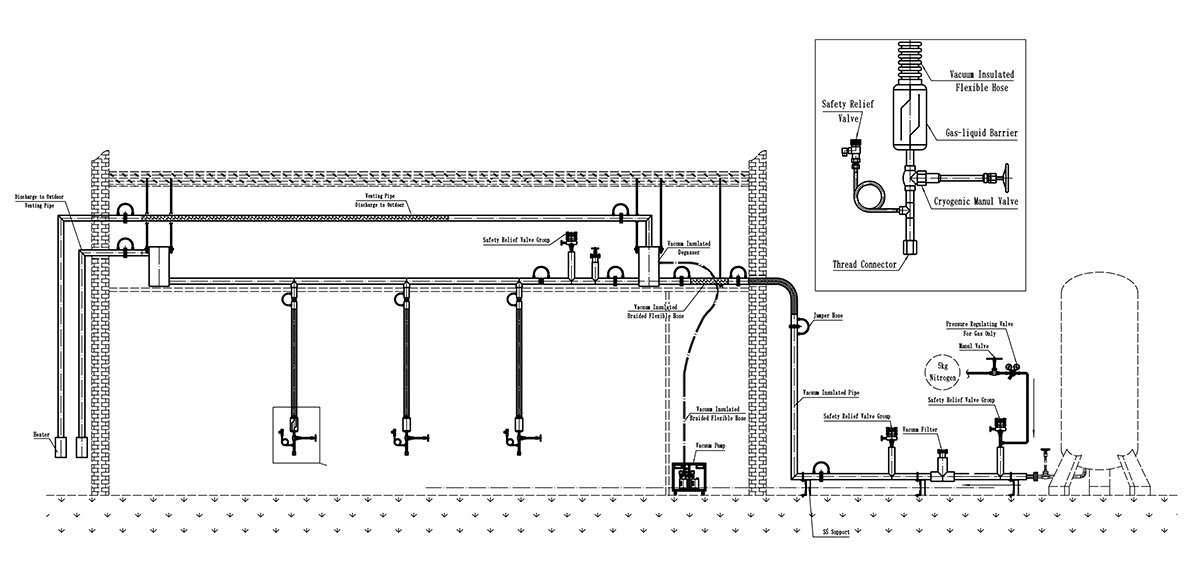

Leverandøren er ansvarlig for produksjon og design av vakuumisolerte rørsystemer for transport av flytende nitrogen. Hvis leverandøren ikke har forutsetningene for måling på stedet for dette prosjektet, må leverandøren levere tegninger av rørledningens retning. Deretter vil leverandøren designe et vakuumisolert rørsystem for flytende nitrogenscenarier.

Leverandøren skal fullføre den overordnede designen av rørledningssystemet av erfarne designere i henhold til tegninger, utstyrsparametere, forhold på stedet, flytende nitrogenegenskaper og andre faktorer levert av etterspørselen.

Innholdet i designet inkluderer typen systemtilbehør, bestemmelse av materiale og spesifikasjoner for interne og eksterne rør, utforming av isolasjonsskjemaet, skjema for prefabrikkerte seksjoner, tilkoblingsform mellom rørseksjonene, den interne rørbraketten, antall og plassering av vakuumventilen, eliminering av gasstetning, krav til kryogen væske for terminalutstyret, osv. Dette skjemaet bør verifiseres av etterspørslerens fagpersonell før produksjon.

Innholdet i design av vakuumisolerte rørsystemer er bredt, her for å HASS-applikasjoner og MBE-utstyr i noen vanlige problemer, en enkel prat.

VI-rør

Lagringstanken for flytende nitrogen er vanligvis langt unna HASS-applikasjons- eller MBE-utstyr. Selv om det vakuumisolerte røret går inn i bygningen innendørs, må det unngås med rimelighet i henhold til romoppsettet i bygningen og plasseringen av feltrøret og luftkanalen. Derfor er det minst hundrevis av meter rør for å transportere flytende nitrogen til utstyret.

Fordi det komprimerte flytende nitrogenet i seg selv inneholder en stor mengde gass, kombinert med transportavstanden, vil selv det vakuumadiabatiske røret produsere en stor mengde nitrogen i transportprosessen. Hvis nitrogen ikke slippes ut eller utslippet er for lavt til å oppfylle kravene, vil det forårsake gassmotstand og føre til dårlig strømning av flytende nitrogen, noe som resulterer i en stor reduksjon i strømningshastigheten.

Hvis strømningshastigheten er utilstrekkelig, kan ikke temperaturen i utstyrets flytende nitrogenkammer kontrolleres, noe som til slutt kan føre til skade på utstyret eller produktkvaliteten.

Derfor er det nødvendig å beregne mengden flytende nitrogen som brukes av terminalutstyret (HASS-applikasjon eller MBE-utstyr). Samtidig bestemmes rørledningsspesifikasjonene i henhold til rørledningens lengde og retning.

Med utgangspunkt i lagringstanken for flytende nitrogen, hvis hovedrørledningen til det vakuumisolerte røret/slangen er DN50 (indre diameter φ50 mm), er grenrøret/slangen VI DN25 (indre diameter φ25 mm), og slangen mellom grenrøret og terminalutstyret er DN15 (indre diameter φ15 mm). Andre beslag for VI-rørsystemet, inkludert faseseparator, avgasser, automatisk gassutlufting, VI/kryogen (pneumatisk) avstengningsventil, VI pneumatisk strømningsreguleringsventil, VI/kryogen tilbakeslagsventil, VI-filter, sikkerhetsventil, rensesystem og vakuumpumpe etc.

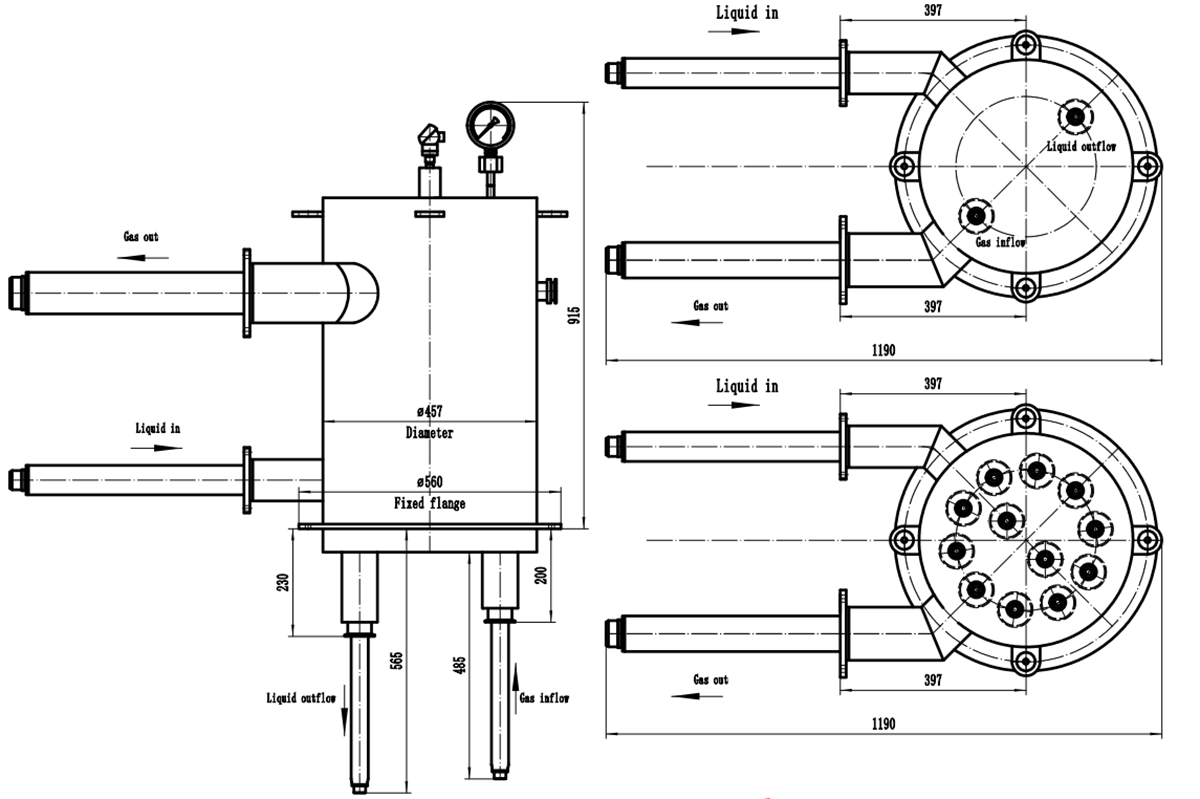

MBE spesialfaseseparator

Hver MBE spesielle normaltrykksfaseseparator har følgende funksjoner:

1. Væskenivåsensor og automatisk væskenivåkontrollsystem, og vises raskt via en elektrisk kontrollboks.

2. Trykkreduksjonsfunksjon: Væskeinnløpet til separatoren er utstyrt med et separatorhjelpesystem, som garanterer et flytende nitrogentrykk på 3–4 bar i hovedrøret. Når du går inn i faseseparatoren, reduser trykket jevnt til ≤ 1 bar.

3. Regulering av væskeinntaksstrøm: Et oppdriftskontrollsystem er anordnet inne i faseseparatoren. Funksjonen er å automatisk justere mengden væskeinntak når forbruket av flytende nitrogen øker eller synker. Dette har fordelen av å redusere de skarpe trykksvingningene som forårsakes av inntrengning av en stor mengde flytende nitrogen når den pneumatiske inntaksventilen åpnes, og forhindre overtrykk.

4. Bufferfunksjon, det effektive volumet inne i separatoren garanterer maksimal umiddelbar strømning fra enheten.

5. Rensesystem: luftstrøm og vanndamp i separatoren før flytende nitrogenpassasjen, og utslipp av flytende nitrogen i separatoren etter flytende nitrogenpassasjen.

6. Automatisk overtrykksavlastningsfunksjon: Utstyret, når det først passerer gjennom flytende nitrogen eller under spesielle omstendigheter, fører til en økning i flytende nitrogenforgassingen, noe som fører til øyeblikkelig overtrykk i hele systemet. Faseseparatoren vår er utstyrt med sikkerhetsventil og sikkerhetsventilgruppe, som mer effektivt kan sikre trykkstabiliteten i separatoren og forhindre at MBE-utstyret blir skadet av for høyt trykk.

7. Elektrisk kontrollboks, sanntidsvisning av væskenivå og trykkverdi, kan stille inn væskenivået i separatoren og flytende nitrogen i kontrollforholdet. Samtidig. I nødstilfeller, manuell bremsing av gass-væskeseparatoren inn i væskekontrollventilen, for å garantere sikkerheten til personell og utstyr på stedet.

Flerkjernet avgasser for HASS-applikasjoner

Utendørs lagringstanker for flytende nitrogen inneholder en stor mengde nitrogen fordi det lagres og transporteres under trykk. I dette systemet er transportavstanden i rørledningen lengre, det er flere albuer og større motstand, noe som vil føre til delvis forgassing av flytende nitrogen. Vakuumisolerte rør er den beste måten å transportere flytende nitrogen på i dag, men varmelekkasje er uunngåelig, noe som også vil føre til delvis forgassing av flytende nitrogen. Kort sagt inneholder flytende nitrogen en stor mengde nitrogen, noe som fører til generering av gassmotstand, noe som resulterer i at strømmen av flytende nitrogen ikke er jevn.

Avtrekksutstyr på vakuumisolerte rør, hvis det ikke er noen avtrekksanordning eller utilstrekkelig avtrekksvolum, vil føre til gassmotstand. Når gassmotstanden er dannet, vil transportkapasiteten til flytende nitrogen reduseres kraftig.

Flerkjerneavgasseren, som er designet eksklusivt av vårt firma, kan sikre at nitrogenet slippes ut fra hovedrøret for flytende nitrogen i maksimal grad og forhindrer dannelse av gassmotstand. Flerkjerneavgasseren har tilstrekkelig indre volum, kan fungere som buffertank og effektivt dekke behovene for maksimal umiddelbar strømning av løsningsrørledningen.

Unik patentert flerkjernestruktur, mer effektiv avtrekkskapasitet enn våre andre typer separatorer.

I tråd med forrige artikkel er det noen problemstillinger som må vurderes når man designer løsninger for vakuumisolerte rørsystemer for kryogene applikasjoner i chipindustrien.

To typer vakuumisolerte rørsystemer

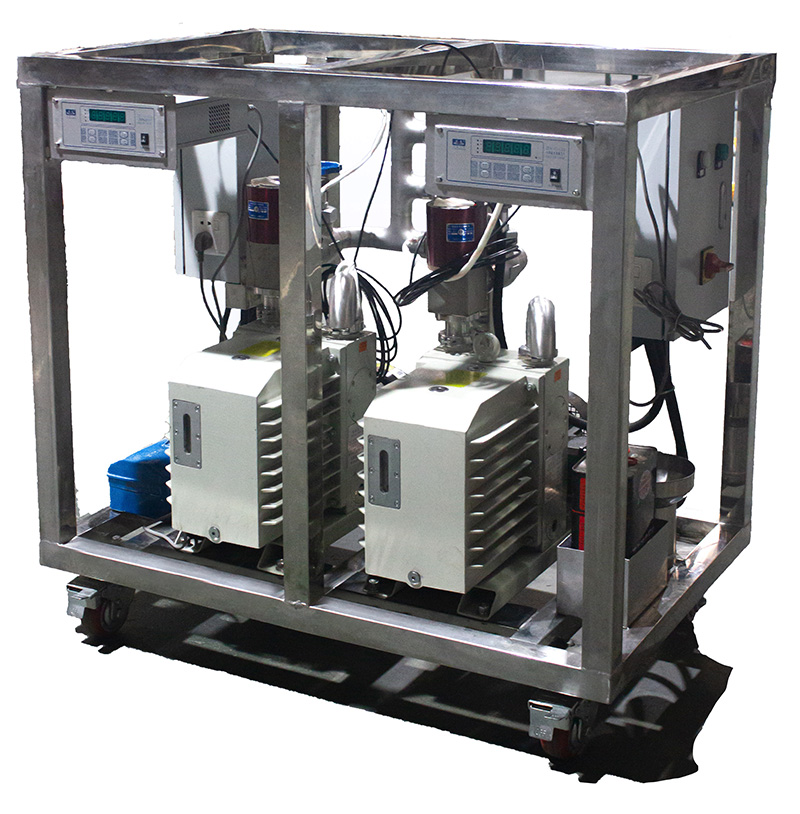

Det finnes to typer vakuumisolerte rørsystemer: statisk VI-system og dynamisk vakuumpumpesystem.

Statisk VI-system betyr at etter at hvert rør er produsert på fabrikken, blir det vakuumsugd til den spesifiserte vakuumgraden på pumpeenheten og forseglet. Ved feltinstallasjon og ibruktaking trenger det ikke å evakueres på nytt til stedet etter en viss tidsperiode.

Fordelen med Static VI-systemet er lave vedlikeholdskostnader. Når rørsystemet er i drift, kreves det vedlikehold flere år senere. Dette vakuumsystemet er egnet for systemer som ikke krever høye kjølebehov og åpne områder for vedlikehold på stedet.

Ulempen med statisk VI-system er at vakuumet avtar med tiden. Fordi alle materialer frigjør sporgasser hele tiden, noe som bestemmes av materialets fysiske egenskaper. Materialet i kappen på VI-røret kan redusere mengden gass som frigjøres i prosessen, men kan ikke isoleres fullstendig. Dette vil føre til at vakuumet i det forseglede vakuummiljøet blir lavere og lavere, og vakuumisolasjonsrørets kjøleevne vil gradvis svekkes.

Dynamisk vakuumpumpesystem betyr at etter at røret er laget og formet, evakueres røret fortsatt på fabrikken i henhold til prosessen for lekkasjedeteksjon, men vakuumet forsegles ikke før levering. Etter at feltinstallasjonen er fullført, skal vakuummellomlagene i alle rørene kobles til en eller flere enheter med slanger i rustfritt stål, og en liten dedikert vakuumpumpe skal brukes til å støvsuge rørene i felten. En spesiell vakuumpumpe har et automatisk system for å overvåke vakuumet når som helst, og støvsuge etter behov. Systemet kjører 24 timer i døgnet.

Ulempen med dynamisk vakuumpumpesystem er at vakuumet må opprettholdes av elektrisitet.

Fordelen med dynamisk vakuumpumpesystem er at vakuumgraden er svært stabil. Det brukes fortrinnsvis i innendørsmiljøer og med krav til vakuumytelse i svært store prosjekter.

Vårt dynamiske vakuumpumpesystem, den komplette mobile integrerte spesialvakuumpumpen for å sikre at utstyret skal støvsuge, praktisk og rimelig utforming for å sikre vakuumeffekten, kvaliteten på vakuumtilbehøret for å sikre vakuumkvaliteten.

For MBE-prosjektet, fordi utstyret er i renrommet, og utstyret kjører over lengre tid, er mesteparten av det vakuumisolerte rørsystemet i det lukkede rommet på mellomlaget i renrommet. Det er umulig å implementere vakuumvedlikehold av rørsystemet i fremtiden. Dette vil ha en alvorlig innvirkning på systemets langsiktige drift. Som et resultat benytter MBE-prosjektet nesten utelukkende dynamiske vakuumpumpesystemer.

Trykkavlastningssystem

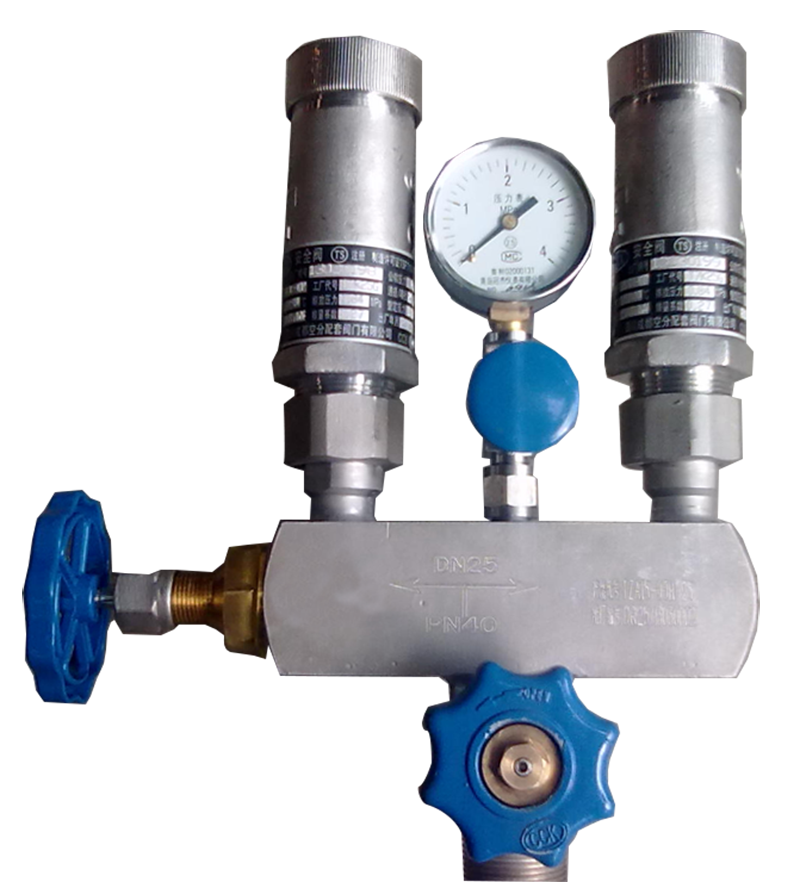

Trykkavlastningssystemet i hovedledningen bruker sikkerhetsventilgruppe. Sikkerhetsventilgruppen brukes som et sikkerhetsbeskyttelsessystem ved overtrykk, og VI-rør kan ikke justeres under normal bruk.

En sikkerhetsventil er en nøkkelkomponent for å sikre at rørledningssystemet ikke utsettes for overtrykk og sikker drift, så den er viktig under rørledningens drift. Men sikkerhetsventilen må i henhold til forskriftene sendes til kontroll hvert år. Når én sikkerhetsventil brukes og den andre er klargjort, og den ene sikkerhetsventilen fjernes, er den andre fortsatt i rørledningssystemet for å sikre normal drift av rørledningen.

Sikkerhetsventilgruppen inneholder to DN15 sikkerhetsventiler, én for bruk og én for standby. Ved normal drift er bare én sikkerhetsventil koblet til VI-rørsystemet og fungerer normalt. Den andre sikkerhetsventilen er frakoblet det indre røret og kan byttes ut når som helst. De to sikkerhetsventilene er tilkoblet og stengt av gjennom sideventilens koblingstilstand.

Sikkerhetsventilgruppen er utstyrt med en trykkmåler for å kontrollere rørsystemets trykk når som helst.

Sikkerhetsventilgruppen er utstyrt med en utløpsventil. Den kan brukes til å tømme ut luften i røret under spyling, og nitrogen kan tømmes ut når det flytende nitrogensystemet er i gang.

HL Kryogenisk utstyr

HL Cryogenic Equipment, som ble grunnlagt i 1992, er et merke tilknyttet Chengdu Holy Cryogenic Equipment Company i Kina. HL Cryogenic Equipment er forpliktet til design og produksjon av høyvakuumisolerte kryogene rørsystemer og relatert støtteutstyr.

I dagens raskt skiftende verden er det en utfordrende oppgave å tilby avansert teknologi samtidig som kundene maksimerer kostnadsbesparelser. I 30 år har HL Cryogenic Equipment Company, innen nesten alt kryogenisk utstyr og industri, en dypere forståelse av bruksområder, samlet rik erfaring og pålitelighet, og kontinuerlig utforsker og streber etter å holde tritt med den nyeste utviklingen innen alle samfunnslag. Dette gir kundene nye, praktiske og effektive løsninger, noe som gjør kundene våre mer konkurransedyktige i markedet.

For more information, please visit the official website www.hlcryo.com, or email to info@cdholy.com .

Publisert: 25. august 2021